化妝品機械真空度均質乳化鍋的抽真空功能模塊基本有3個。一是在乳化鍋內建立負壓力,來抽吸水(油)相物料進入乳化鍋;二是真空度負壓力的模式下,降低鍋內空氣的氧化氣氛,有助于防護料體不被快速的氧化;三是杜絕料體中氣泡的形成,能夠輔助減少料體內及外層 “難看” 的氣泡,提高料體的漂亮性。

在設定真空度均質乳化鍋的抽真空功能模塊的過程中,要重視如下要領:

在抽料環節,真空度沒有必要的太高,基本達成在-0.04Mpa~0.06Mpa區內便可。負壓力過大,針對部分抽真空口離進料口近的鍋來說,料極易灑落粘附在真空度口周邊,下一次進入設置真空泵時,會有更多的料體進入真空泵系統的管路,會增添真空泵污染的壓力。此外,還要嚴格要求:在進入設置真空度時,一概嚴禁一起抽料,且在真空度達成并關掉真空泵后,要將真空管道中最靠近乳化鍋的閥門關掉,此時,才能進入設置抽吸口的閥門。

乳化環節,實際上是在弱真空度模式下開展的(在抽料環節還會殘余約0.015~0.03Mpa標準的負壓力)。在乳化環節完成并降溫到65~70度標準時,因料體的流動性還維持相對好,此時抽真空,極易將乳化環節急劇攪拌形成的大到小的氣泡排除。此時抽真空,應分2~3批開展,每批達成3min,再逐漸在3min內勻速,每次達成較高負壓力可為0.09Mpa。

接著降溫,在50~58度的范圍,是大多數固體油脂的結晶溫區,也是抽真空脫泡的最終較好溫度標準。此時宜在中偏低速(約45~55rpm)協調下,將介于快要建立粘度且還有流動性的料體外層的中細型氣泡脫除。此時真空度分2~3批開展,每批達成3min,然后按3~5min的極慢速度放凈,每批較高真空度也可抽到-0.09Mpa。

針對皂基或易產泡沫體系的抽真空,務必要謹慎。除在抽料環節抽真空外,料體在建立穩定的稠度前(約48度),盡量不要抽真空,不然,會形成過多無從排除的大泡沫。在介于低溫區,可合理抽低真空度(無需超過-0.06Mpa),以排除料體外層的造成不亮澤的邊部氣泡。

針對W/O配方體系的料體,在高溫區(58度之上)無需開真空度(抽料排除),杜絕揮發性油酯被氣化消耗掉,因而干擾到產品的粘度或料體穩定性。在中低溫區,按一般規范來抽真空(負壓力值可達-0.09Mpa),以排除料體外層的氣泡,使料體有亮澤油潤感,但總時長最多只能5min。

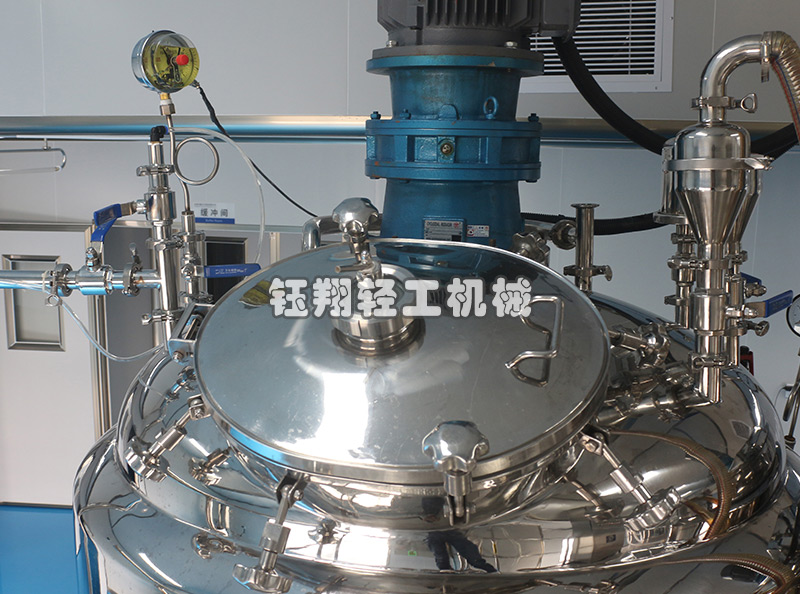

乳化機的應用非常廣泛,它在不同的工業領域中扮演著關鍵角色,主要用于將兩種或多種不相溶的液體混合成穩定的乳狀液

查看詳情>>